If Nach dem Einschalten ertönt keine Stimme (Motor startet). Bitte schalten Sie den Strom sofort aus und überprüfen Sie den Motor und das Kabel!

Warnungen:

1. Wenn nach dem Einschalten kein Ton zu hören ist (Motor startet), schalten Sie bitte sofort den Strom aus und überprüfen Sie den Motor und das Kabel!

2. Entfernen oder reparieren Sie die Maschine nicht, während die Maschine in Betrieb ist oder in der Maschine Druck herrscht!

3. Überlasten Sie die Tests nicht!

4. Tank und Ölleitung von Staub fernhalten!

Übersicht:

Das elektrische Gesteinsspannungs-Direktschergerät wurde gemäß den Bestimmungen des nationalen Industriestandards (SL264-2001) „Rock Test Regulations for Water Conservancy and Hydropower Engineering“ (JTG E41-2005) „Highway Engineering“ entwickelt Gesteinsprüfungsordnung“.

Das Instrument verwendet die Flachschubmethode, die sich hauptsächlich für den direkten Schertest von Felsblöcken, Strukturebenen (z. B. Verbindungsebene, In-Layer, In-Slice, Rissoberfläche usw.) eignet die Kontaktfläche (Haftfläche) zwischen Beton (oder Mörtel) und Fels, sowie die Scherfestigkeitsprüfung der Verbindungsfläche zwischen Beton und anderen Materialien. Seine strukturellen Eigenschaften entsprechen voll und ganz den Anforderungen der Prüfspezifikation.

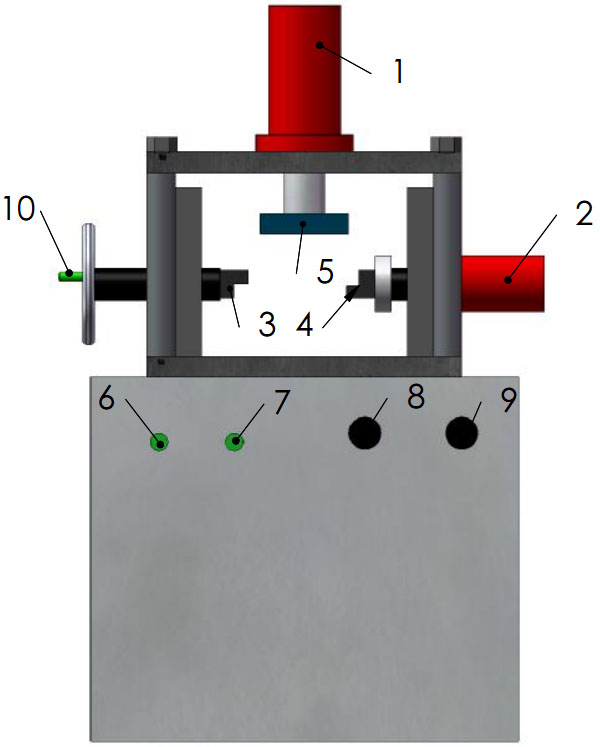

Verfassung

1.Hydrozylinder mit normaler Last;

2.Hydrozylinder mit Querlast;

3. Linke Scherausrüstung:

Gesteuert durch den 10. Teil (Handrad); Nach links oder rechts bewegen;

4. Rechte Scherausrüstung:

Gesteuert durch den 9. Teil (Ventil der seitlichen Last); Bewegen Sie sich schnell oder langsam;

Gesteuert durch den 7. Teil (Umschaltung der Querlast); Nach links oder rechts bewegen;

5.Druckplatte:

Gesteuert durch den 8. Teil (Ventil der Normallast); Bewegen Sie sich schnell oder langsam;

Gesteuert durch den 6. Teil (Umschalten der Normallast); Nach oben oder unten bewegen;

6.Umschaltung Normallast:

Links abbiegen, der 5. Teil bewegt sich nach oben; Rechts abbiegen, der 5. Teil bewegt sich nach unten;

7.Umschaltung der Querlast:

Biegen Sie links ab, der 4. Teil bewegt sich nach links (vorwärts); Biegen Sie rechts ab, der 4. Teil bewegt sich nach rechts (zurück);

8.Ventil der Normallast:

Im Uhrzeigersinn drehen, der 5. Teil bewegt sich langsam; Gegen den Uhrzeigersinn drehen, der 5. Teil bewegt sich schnell;

9. Ventil für seitliche Belastung:

Im Uhrzeigersinn drehen, der 4. Teil bewegt sich langsam; Gegen den Uhrzeigersinn drehen, der 4. Teil bewegt sich schnell;

10. Handrad:

Drehen Sie es, der 3. Teil bewegt sich nach links oder rechts;

Details

|

1.Umschalten auf Normallast Normallast Aufwärts Stopp abwärts |

3. Ventil für Normallast Normallast Ein ←→ Aus |

|

|

|

2.Umschaltung der Querlast Querlast Vorwärtsstopp zurück |

4. Ventil für seitliche Belastung Querlast Ein ←→ Aus |

|

|

Wichtigste technische Parameter:

Normallast: 0~500 kN

Normaler Überlastschutz: über Volllast 2 %

Normaler Arbeitshub S: 0~100 mm

Querlast: 0~300 kN

Seitlicher Überlastschutz: über Volllast 2 %

Horizontaler Arbeitshub S: 0~150 mm

Normaler Abstand: ≤450 mm

Horizontaler Abstand: ≤200 mm

Scherlastgeschwindigkeit: 0~30KN/S (einstellbar)

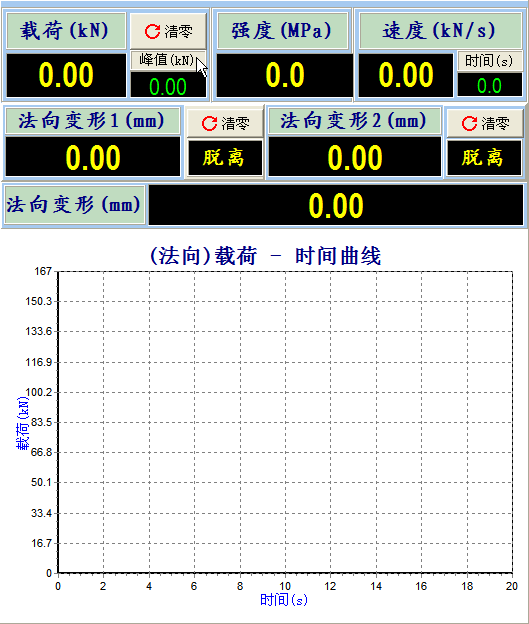

Lastanzeigemodus: Mikrocomputer-Bildschirmanzeige

Lastanzeigegenauigkeit: 0,1 kN

Wegmessung: Mikrocomputererfassung

Lademodus:

Normal: Mikrocomputersteuerung des elektrohydraulischen Servoventils (kann auch manuell erfolgen);

Quer: manuelles Hydraulikventil;

Lenovo PC (CL E3400 1G DDR2 160G DVD 19" LCD)

HP Tintenstrahldrucker

Motorleistung: 1kW+1kW

Arbeitsspannung: Dreiphasen-Vierleitersystem 380 V 50 Hz (Drei-Feuer-Null)

Gewicht: 2200 kg

Abmessungen: 1500×900×1735mm

Betriebsbedingungen der Ausrüstung

1. Stromversorgung: Dreiphasig und vieradrig

drei stromführende Leitungen, eine Nullleitung

2. Verdrahtungsdefinition: Braun – stromführender Draht, Gelb – stromführender Draht, Blau – stromführender Draht, Schwarz – Nulllinie

3. Hauptmotorleistung: 2,2 kW Gesamt;

4.Max. Normallast: 500 kN;

5.Max. Querlast: 300 kN;

6. Hydrauliköl: 46# Hydrauliköl in kalten Gegenden oder Jahreszeiten; 68# Hydrauliköl in heißen Bereichen oder Jahreszeiten;

Öllager: 40L;

7. Gewicht der Maschine: ca. 2000 kg;

8. In einer vibrationsfreien Umgebung.

9. Der Schwankungsbereich der Stromversorgungsspannung beträgt weniger als ±10 % der Nennspannung.

10. Das Fundament sollte glatt und fest sein.

Testlauf:

1. Nachfüllen: Das Öl nimmt 46# Anti-Verschleiß-Hydrauliköl an, die Nachfüllöffnung befindet sich auf der linken Rückseite des Instruments, öffnen Sie die linke hintere Abdeckplatte, öffnen Sie die Schutzabdeckung der Nachfüllöffnung darüber Öltank und Auftanken möglich, die Ölmenge beträgt ca. 40L.

2. Stromanschluss: Bitte schließen Sie das dreiphasige Netzteil fest an, verlieren Sie keine Phase.

3. Testlauf:

Nach dem Schließen des Luftschalters startet die Ölpumpe sofort und es fließt sofort Hydrauliköl in das System; Wenn die Situation normal ist, kann der Arbeitskolben wie vom manuellen Umschaltventil angezeigt funktionieren:

1. Der normale Schalter hat drei Positionen, in denen der „Auf“-Kolben nach oben geht, der „Stopp“-Kolben stoppt und der „Ab“-Kolben nach unten fährt.

Es gibt drei Positionen des seitlichen Schalters: Der „linke“ Kolben läuft nach links, der „Stopp“-Kolben stoppt und der „rechte“ Kolben kehrt zum Zylinder zurück.

Wenn der Motor läuft und sich der Kolben nicht bewegt, kann der Motor umgekehrt werden und die Phasenfolge der Stromversorgung angepasst werden.

(Hinweis: Jedes Umschaltventil ist mit einem „Ölzufuhrventil“ zur Geschwindigkeitsregelung ausgestattet. Öffnen Sie es unbedingt, sonst bewegt sich der Kolben immer noch nicht)

Verwendungsmethode und Betriebssequenz (manuell) (kann bei elektrohydraulischen Servomodellen weggelassen werden)

1. Stellen Sie sicher, dass die normalen und horizontalen „Ölzufuhrventile“ festgezogen (geschlossen) sind und die beiden Schaltschalter sich in der „Stopp“-Position befinden.

2. Öffnen Sie den „Luftschalter“ (dreiphasiger Schalter), die Ölpumpe beginnt, Öl zu liefern, schalten Sie die Stromversorgung des Digitalanzeigemessgeräts ein und schließen Sie die Sensorverbindungsleitung an.

3. Platzieren Sie den mit dem „Testformkasten“ installierten Testblock so auf der „Rollenreihe“ (System mit geringer Reibung), dass er zentriert ist (direkt unter dem normalen „Kraftübertragungspad“ des Kolbens).

Hinweis: 1) Der Spalt zwischen der Probe und der Innenwand des Scherkastens wird mit Füllstoff gefüllt, sodass Probe und Scherkasten eine Einheit bilden. Die Sollscherebene sollte in der Mitte der Scherfuge liegen.

2) Die Wirkungsrichtung von Normallast und Scherlast sollte durch den geometrischen Mittelpunkt der vorgegebenen Scherebene verlaufen.

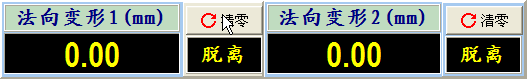

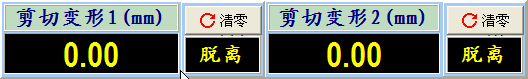

4. Der normale Verschiebungsmesser und der horizontale Verschiebungsmesser sind fest platziert, und der Drehpunkt des Messstabs muss außerhalb des Einflussbereichs der Scherverformung liegen.

5. Stellen Sie den „normalen Schaltschalter“ auf die Position „unten“, lassen Sie das „normale Ölzufuhrventil“ langsam los, so dass die Normalkraft allmählich zunimmt, der Druckwert kann direkt am Computer abgelesen werden Stellen Sie das Ölversorgungsventil fein ein, um den Druck aufrechtzuerhalten, und lesen Sie den Verdrängungswert ab und notieren Sie ihn.

(Das Ölversorgungsventil kann richtig fein eingestellt werden, um die Stabilität der Normalkraft zu gewährleisten)

Hinweis:

Gemäß der Norm:

1) Die maximale Kraft der Methode sollte das 1,2-fache des technischen Drucks betragen. Bei Proben mit schwacher Füllung in der Strukturebene sollte die maximale Normallast darauf beschränkt werden, dass die Füllung nicht extrudiert wird. Die normale Belastung sollte entsprechend der Anzahl der Klassen abgestuft werden, die Anzahl der Klassen sollte nicht weniger als 5 betragen, wobei jede Ebene aus 3 Proben bestehen sollte.

2) Bei Proben, die keiner Konsolidierung bedürfen, kann die Normallast einmal aufgebracht und die Normalverschiebung sofort gemessen werden.

Spezifische Bestimmungen zur Durchführung des Tests gemäß der Norm.

6. Stellen Sie das Querhandrad ein, um die Scherfläche an einem Ende der Probe festzuziehen.

7. Stellen Sie den „Querkraftschalter“ auf die Position „links“ und lassen Sie das Ölzufuhrventil langsam los, sodass die Scherkraft mit einer bestimmten Geschwindigkeit (0,4 MPa/min) ansteigt. (Die spezifische Geschwindigkeit wird manuell gemäß der Norm angepasst)

Hinweis:

Scherlast anwenden:

1) Die geschätzte maximale Scherlast ist in 10–12 Stufen unterteilt. Nach jeder Belastungsstufe werden die Schub- und Normalverschiebung sofort gemessen und nach 5 Minuten kann die nächste Schubbelastung erneut aufgebracht werden. Wenn die Scherverschiebung deutlich erhöht wird, kann der Stufenunterschied entsprechend verringert werden. Die vor der Spitze aufgebrachte Scherlast sollte nicht weniger als 10 Stufen betragen.

2) Nach dem Schneiden der Probe wird der Scherverschiebungstisch eingestellt und der Reibungstest gemäß den oben genannten Vorschriften unter derselben Normalspannung durchgeführt. Bei Bedarf kann die Normalspannung geändert werden, um einen Einpunkt-Reibungstest durchzuführen.

8. Beschreibung der Scherfläche nach dem Test:

A. Messen Sie die Scheroberfläche genau.

B. Die Beschädigung der Scherfläche, die Verteilung, Richtung und Länge der Kratzer werden detailliert beschrieben.

C. Die Fluktuationsdifferenz der Scherfläche wird gemessen und die Kurve der Abschnittshöhe entlang der Scherrichtung gezeichnet.

D. Wenn sich Füllstoff in der Strukturebene befindet, sollte die Position der Scherebene genau beurteilt und ihre Zusammensetzung, Eigenschaften, Dicke und Struktur beschrieben werden. Bestimmen Sie nach Bedarf die physikalischen Eigenschaften der Füllung.

Bei diesem Test wurden mindestens mehr als 3 Proben zur Parallelmessung verwendet.

Wartung, Instandhaltung, Unfallbeseitigung

1. Das Instrument sollte im Innenbereich verwendet werden.

2. Wischen Sie bewegliche Teile häufig ab, damit sie sich frei bewegen können.

3. Reparieren Sie die Befestigungsteile und ziehen Sie sie fest, wenn sie locker sind.

4. Das Öl sollte nach einem Jahr Gebrauch durch die gleiche Ölsorte ersetzt werden.

5. Nach Abschluss des Tests sollte das Umschaltventil so schnell wie möglich in die Position „Stopp“ umgesteuert werden, damit die Ölpumpe lastfrei läuft.

6. Im Betrieb gibt es keine Druckanzeige auf dem Manometer oder der Digitalanzeige oder der Zylinder funktioniert nicht:

1) Das Manometer ist durch eine Kollision beschädigt oder das Digitalanzeigemessgerät ist nicht an das Sensorkabel angeschlossen.

2) Keine Ölpumpe:

a. Die Viskosität von Winteröl ist groß, die Viskosität von Sommeröl ist klein.

b. Die Ölaustrittsschraube unter der Ölpumpe ist nicht festgezogen.

c. Die Phase der dreiphasigen Spannung ist falsch und die beiden Elemente können beliebig ausgetauscht werden.

Sieben. Leckage: Bei längerem Gebrauch kommt es zu Leckagen an der Schlauchverbindung, es kann zu einer Alterung des O-Rings oder eines Verbundrings kommen. Ein Austausch ist angebracht.

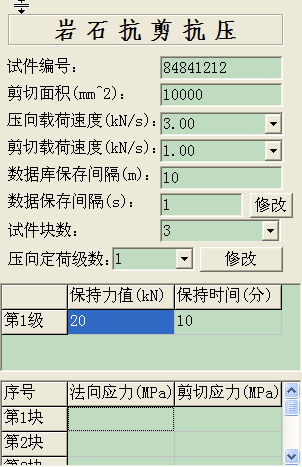

So testen Sie

1. Schalten Sie die Stromversorgung des Geräts und des PCs ein;

2.Führen Sie die Software aus;

3. Stellen Sie den Parameter ein, den Sie testen möchten, wie folgt:

4. Platzieren Sie die Proben auf der Druckplatte darunter. Stellen Sie sicher, dass das Ventil der seitlichen Belastung ausgeschaltet ist!

5. Drehen Sie den Normallastschalter nach rechts und schalten Sie das Normallastventil ein (etwas gegen den Uhrzeigersinn drehen), dann bewegt sich die Druckplatte nach unten; Wenn die Druckplatte mit den Proben in Kontakt kommt, schalten Sie das Normallastventil aus; Klicken Sie auf die Schaltfläche „Start“. Anschließend steuert der PC das Servoventil, um den in Schritt 3 oben voreingestellten Druck zu laden. Der Schalter der Normallast wurde nach rechts gedreht! Stellen Sie sicher, dass das Ventil der seitlichen Belastung ausgeschaltet ist!

6. Wenn im Bereich „VForce“ (VForce = Normal Load) der in Schritt 3 oben voreingestellte Druck angezeigt wird: Und wenn sich die VForce nicht allzu sehr ändert, drehen Sie das Handrad, um den dritten Teil oben zu erstellen Bewegen Sie sich nach rechts, bis der 3. Teil mit den Exemplaren in Kontakt kommt. Der Schalter der Normallast wurde nach rechts gedreht! Stellen Sie sicher, dass das Ventil der seitlichen Belastung ausgeschaltet ist!

7. Klicken Sie auf die Schaltfläche , um die angezeigte VDefor zu löschen. Der Schalter der Normallast wurde nach rechts gedreht! Stellen Sie sicher, dass das Ventil der seitlichen Belastung ausgeschaltet ist!

8. Platzieren Sie die Messuhr senkrecht zur linken Seite der Proben und klicken Sie auf die Schaltfläche, um die angezeigte HDe zu löschen.

9. Klicken Sie auf die Schaltfläche , um die Datenaufzeichnung vorzubereiten. Der Schalter der Normallast wurde nach rechts gedreht!

10. Drehen Sie den Schalter für die seitliche Belastung nach links und schalten Sie das Ventil für die seitliche Belastung ein. Dann bewegt sich die rechte Scherausrüstung nach links. Wenn sie mit den Proben in Kontakt kommt, bewegen Sie die rechte Scherausrüstung langsam;

11. Wenn die Probe zerbrochen oder der Test beendet wurde, klicken Sie auf die Schaltfläche , um den Test zu stoppen. Daten speichern.

12. Klicken Sie auf die Schaltfläche , um die seitliche Belastung zu stoppen, und die seitliche Belastung wird gestoppt.

13. Drehen Sie den Schalter für die seitliche Last nach rechts, um die Bewegung der rechten Scherausrüstung nach rechts zu veranlassen. Denken Sie daran, den Schalter für die seitliche Last in die mittlere Position zu stellen, nachdem die Bewegung der rechten Scherausrüstung angehalten wurde.

14. Wenn die VForce nahe Null angezeigt wird, drehen Sie den Schalter der Normallast nach links und schalten Sie das Ventil der Normallast ein, um die Druckplatte nach oben zu bewegen; Wenn die Druckplatte stoppt, schalten Sie alle Schalter und Ventile aus!

Vollautomatisches Boden-Triaxial-Instrument mit Mehrfeldkopplung

Vollautomatisches Boden-Triaxial-Instrument mit Mehrfeldkopplung

Elektrische Schlagprüfmaschine für groben Boden

Elektrische Schlagprüfmaschine für groben Boden

Horizontale Durchlässigkeitsprüfmaschine für grobkörnigen Boden

Horizontale Durchlässigkeitsprüfmaschine für grobkörnigen Boden

Vertikaler Durchlässigkeits-Verformungstester für grobkörnigen Boden

Vertikaler Durchlässigkeits-Verformungstester für grobkörnigen Boden

Direkte Scher- und Druckprüfmaschine für grobkörnigen Boden (integrierte Maschine)

Direkte Scher- und Druckprüfmaschine für grobkörnigen Boden (integrierte Maschine)

Rahmenlose, spannungsarme Triaxialprüfmaschine mit Rahmen

Rahmenlose, spannungsarme Triaxialprüfmaschine mit Rahmen